Субстрат PMN-PT

опис

Кристал PMN-PT відомий своїм надзвичайно високим електромеханічним коефіцієнтом зв’язку, високим коефіцієнтом п’єзоелектрики, високою деформацією та низькими діелектричними втратами.

Властивості

| Хімічний склад | ( PbMg 0,33 Nb 0,67)1-x: (PbTiO3)x |

| Структура | R3m, ромбоедр |

| Решітка | a0 ~ 4,024Å |

| Точка плавлення(℃) | 1280 |

| Щільність (г/см3) | 8.1 |

| П'єзоелектричний коефіцієнт d33 | >2000 пКл/н |

| Діелектричні втрати | та<0,9 |

| Композиція | поблизу межі морфотропної фази |

Визначення субстрату PMN-PT

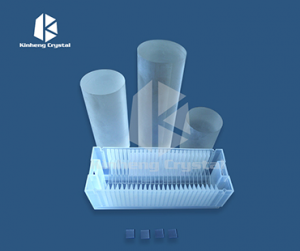

Підкладка PMN-PT відноситься до тонкої плівки або пластини, виготовленої з п'єзоелектричного матеріалу PMN-PT.Він служить несучою базою або основою для різних електронних або оптоелектронних пристроїв.

У контексті PMN-PT підкладка зазвичай є плоскою твердою поверхнею, на якій можна вирощувати або наносити тонкі шари або структури.Підкладки PMN-PT зазвичай використовуються для виготовлення таких пристроїв, як п’єзоелектричні датчики, приводи, перетворювачі та збирачі енергії.

Ці підкладки забезпечують стабільну платформу для росту або осадження додаткових шарів або структур, що дозволяє інтегрувати п’єзоелектричні властивості PMN-PT у пристрої.Тонкоплівкова або пластинчаста форма підкладок PMN-PT може створювати компактні та ефективні пристрої, які виграють від чудових п’єзоелектричних властивостей матеріалу.

Супутні товари

Високе узгодження решітки означає вирівнювання або відповідність структур решітки між двома різними матеріалами.У контексті напівпровідників MCT (телуриду ртуті, кадмію) бажано мати високий рівень узгодження решітки, оскільки це дозволяє вирощувати високоякісні бездефектні епітаксійні шари.

MCT — це складний напівпровідниковий матеріал, який зазвичай використовується в інфрачервоних детекторах і пристроях для формування зображень.Щоб максимізувати продуктивність пристрою, важливо вирощувати епітаксійні шари MCT, які точно відповідають структурі решітки основного матеріалу підкладки (як правило, CdZnTe або GaAs).

Завдяки досягненню високого узгодження решітки покращується вирівнювання кристалів між шарами, а дефекти та напруга на межі розділу зменшуються.Це призводить до кращої якості кристалів, покращення електричних і оптичних властивостей і покращення продуктивності пристрою.

Високий рівень узгодження решітки важливий для таких застосувань, як інфрачервоне зображення та зондування, де навіть невеликі дефекти або недосконалості можуть погіршити продуктивність пристрою, впливаючи на такі фактори, як чутливість, просторова роздільна здатність і співвідношення сигнал/шум.